In der Anfangsphase habe ich meist 'freischaffend', d.h. ohne ordentliche Zeichnungsunterlagen, gearbeitet. Dabei sind natürlich Einzelstücke entstanden, die zwar schön, aber für einen späteren Nachbau denkbar ungeeignet sind. Deshalb habe ich begonnen, erst ordentlich zu konstruieren und dann zu bauen.

Ich bin bemüht, diesem Prinzip treu zu bleiben und somit nun in der Lage, meine Zubehörteile und Fahrzeuge wiederholt zu bauen und auch Dritten zugänglich zu machen. In diesem Kapitel will ich in loser Folge meine Konstruktionen vorstellen. Interessenten mache ich das Angebot, die beschriebenen Prinzipien zu übernehmen. Gern helfe ich bei Fragen weiter. Dazu einfach eine Mail an joachim-uhlig a t-online.de ( aus dem a bitte ein @ machen - Spamschutz ).Wer direkt mit mir Kontakt aufnehmen will, kann nach Terminvereinbarung (per Mail) gern bei mir in Großpösna vorbeikommen.

Der elektrische Weichenantrieb ist eine sehr angenehme Ergänzung, ermöglicht er doch das Befahren verschiedener Strecken, ohne den Zug zu stoppen und abzusteigen.

Der Aufbau

Variante 1 (Excenterscheibenprinzip):

Grundlage ist ein Aluminiumguss-Gehäuse von Rittal. Dieses ist sehr stabil und regendicht. Außerdem bietet es Sicherheit vor dem Eindringen von Ameisen, denn es ist extrem unangenehm, wenn diese ihren Ameisenhaufen genau im Antrieb errichten...

Ein Getriebemotor (Conrad Bestell-Nr.

221936) dreht einen Excenter. Dieser setzt die Drehbewegung in einen Vorschub

von ca. 30 mm um. Damit ein Aufschneiden der Weiche zu möglich wird, ist ein

doppeltes Federelement zwischen Excenter und Schubstange eingefügt. Das

Federelement (zur sicheren Rostverhütung vollständig aus Messing) federt sowohl

auf Druck als auch auf Zug. Die Weichenzunge wird in der jeweiligen Endstellung

mit leichtem Federdruck an die Außenschiene gepresst, kann aber in

entgegengesetzter Richtung aufgeschnitten werden. Zwei Endkontakte schalten am

jeweiligen Endpunkt (maximale bzw. minimale Schubstangenauslenkung). Optional ist eine Anlenkung für die

Weichenlaterne vorgesehen. Die Längsbewegung des Excenters wird über eine

Scheibe in eine 90 Grad-Drehbewegung umgesetzt und die Laterne über eine Welle im

Deckel bewegt. Zur

Darstellung des prinzipiellen Aufbaus des Antriebes

hier klicken.

Variante 2 (Gewindespindelprinzip):

Auch hier ist die Grundlage ein Aluminiumguss-Gehäuse (Hersteller Fa. Rittal oder Fa. Rose) . Bei diesem Antrieb dreht ein kleiner Getriebemotor (Conrad Bestell-Nr. 222363) eine Gewindestange. Diese Drehbewegung wird über einen Mitnehmer mit Innengewinde in eine sehr kräftige horizontale Schubbewegung umgesetzt. Damit ein Aufschneiden der Weiche zu möglich wird, ist auch bei diesem Antrieb ein doppeltes Federelement zwischen Excenter und Schubstange eingefügt. Alle beweglichen Teile sind aus nichtrostenden Materialien gefertigt, was einen störungsfreien Betrieb sichert. Eine einfache Relaissteuerung ermöglicht über ein fünfpoliges Kabel eine richtungsgenaue Steuerung mit Anzeige der jeweiligen Weichenstellung. Zur Verdeutlichung hier einige Detailfotos:

Weichenantrieb nach dem Spindelprinzip (großes Bild nach Anklicken)

Die elektrische Steuerung

Die elektrische Steuerung wird mit 12 Volt betrieben.

In der Variante 1 (Excenterscheibenprinzip) stellt der Antrieb die Weiche in die jeweils andere Stellung. Neben der Strecke ist ein Taster angebracht. Dieser wird kurz gedrückt und die Weiche stellt sich um.

In der Variante 2 (Gewindespindelprinzip) stellt der Antrieb die Weiche in die jeweils gewünschte Stellung. Neben der Strecke ist ein Bedienkästchen mit der Anzeige und den Stellkontakten angebracht. Die Betätigung erfolgt mit einem Magnet. So können unbefugte "Spaßvögel" die Weiche nicht so einfach stellen.

Die Steuerung lässt sich auch per Funkfernbedienung realisieren. So wäre es möglich, direkt vom Zug aus auch aus größerer Entfernung die Weiche zu stellen.

Die Westerwälder Eisenbahnfreunde bieten modellgerechte, maßstabsgetreue Weichenlaternen an. Diese sind aber meines Erachtens nicht geeignet, um aus größerer Entfernung sicher die Weichenstellung zu erkennen. Ich habe deshalb in bewusster Missachtung des Maßstabes 1:11 bei Spur 5 größere Weichenlaternen entworfen. Meine Weichenlaterne ist im Maßstab 1:3 und somit auch aus der Ferne problemlos erkennbar.

Die Laterne ist aus Stahlblech und dem DR-Original nachempfunden. Sie wird

wetterfest lackiert. Eine Beleuchtung ist nicht vorgesehen, aber

möglich.

Für besondere Wetterfestigkeit ist eine absolut rostsichere Messingausführung

möglich. Standardmäßig ist eine abnehmbare Bodenplatte mit zwei Bohrungen

vorgesehen, die eine individuelle Montage ermöglicht. Ich habe daran ein

Verbindungsstück angeschraubt, womit die Laterne auf eine 6 mm-Welle gesteckt

und festgeklemmt werden kann.

möglich.

Für besondere Wetterfestigkeit ist eine absolut rostsichere Messingausführung

möglich. Standardmäßig ist eine abnehmbare Bodenplatte mit zwei Bohrungen

vorgesehen, die eine individuelle Montage ermöglicht. Ich habe daran ein

Verbindungsstück angeschraubt, womit die Laterne auf eine 6 mm-Welle gesteckt

und festgeklemmt werden kann.

Wie im Kapitel 'Die Fahrzeuge' beschrieben, benötige ich ein akkubetriebenes Triebfahrzeug. Nachfolgend möchte ich den jeweiligen Baufortschritt dokumentieren.

Beginn

Am 11.2.2004 hatte ich die Möglichkeit, im ehemaligen BW Dresden Altstadt (heute teilweise Außenstelle des Verkehrsmuseum Dresden) das Original des ET 188 521 zu besichtigen und zu vermessen. Diese Werte und eine Vielzahl von Fotos stellten die Grundlage für die Konstuktion dar. Zuerst habe ich die Hauptteile konstuktiv grob festgelegt und darauf basierend das Fahrgestell bis ins Detail ausgeführt.

Gesamtentwurf ET 188 521, Stand Mai/Juni 2004

Die erste Etappe ist geschafft. Bis Oberkante Rahmen ist der Triebwagen fertig.

vollständiger Rahmen mit Antrieb, Kompressor und Fanfare, Stand 20.6.04

Details Rahmen, Stand 07.07.04 (großes Bild durch Doppelklick)

Hurra, der Triebwagen fährt! Die Elektrik ist fertig.

Ansicht der Verkabelung, Stand 8.7.04 (großes Bild durch Doppelklick)

Der Aufbau des Wagens bekommt langsam ein vorbildgerechtes Aussehen. Die Arbeit bis zu diesem Stand war umfangreicher als ich dachte...

Wagenaufbau, Stand 14.11.04 (großes Bild durch Doppelklick)

Links Modellführerstand, Mitte Seitenansicht, Rechts offener Bedienführerstand

Fast fertig! Jetzt fehlen nur noch Kleinigkeiten.

fast kompletter Triebwagen, Stand 22.01.2005 (großes Bild durch Doppelklick)

Nun habe ich den Triebwagen um die letzten Details ergänzt. Die Pufferbohle ist um die Schläuche ergänzt, das Fabrikationsschild darf nicht fehlen, die Zuglaufschilder sind notwendig und natürlich auch die Leiter.

letzte Details am Triebwagen, Stand 6.2.2005 (großes Bild durch Doppelklick)

Der 'Indienststellung' steht eigentlich nichts mehr im Wege. Ich warte nur noch auf entsprechendes Wetter. Im Frühjahr gibt's dann das letzte Bild - im schweren Betriebsdienst im Gelände.

Der Triebwagen im Frühjahr 2005

Und weil es Spaß macht, habe ich noch zwei Stück gebaut. Zu deren Verbleib siehe 'Die Fahrzeuge' .

Da meine Streckenführung zum Teil nicht einsehbar ist, ist eine Sicherung mit einer (automatischen) Schranke wünschenswert. Wegen der anstehenden Modernisierung habe ich deshalb im Herbst 2003 vor Abbau der historischen Schranken im Bahnhof Liebertwolkwitz alle Details im Bild festgehalten und werde später ein vorbildgetreues Modell bauen.

Eine Streckensicherung mit Signalen ist bei der 'übersichtlichen Verkehrsdichte' auf meiner Strecke eigentlich nicht notwendig. Trotzdem reizte es mich, ein Formsignal im Maßstab 1:11 zu bauen. Ebenso wie für die Schranke habe ich vor der Modernisierung im Bahnhof Liebertwolkwitz alle Details der dort aufgestellten Formsignale fotographisch festgehalten. Mein Ehrgeiz bestand darin, alle Details (auch den 'Fahrstuhl' für die Karbidlampe) funktionsfähig nachzubilden. Das Foto zeigt den derzeitigen (noch unfertigen) Zustand. Weil mir andere Arbeiten derzeit wichtiger sind, muss die Fertigstellung des Signals noch etwas warten...

Formsignal Hp, Bauzustand 12/2003

Leider wird oft übersehen, welche Energie in einem vollbesetzten Zug steckt. Deshalb wird meist zu wenig auf gute Bremsen geachtet. Durch häufiges Ölen der Maschine haben die Bremsen an einer Dampflok wenig Wirkung. Deshalb habe ich Wert auf gute Bremsen am Bedienwagen gelegt, die auch für andere Wagen mit Drehgestellen übernommen werden können.

Das Besondere dieser Bremsen besteht darin, dass sie nicht wie im Vorbild am Radumfang (Radreifen) bremsen, sondern gegen die Radinnenseiten wirken. Somit steht eine viel größere Fläche zur Verfügung, was sich in der ordentlichen Bremswirkung zeigt. Natürlich funktioniert das Prinzip nicht bei Speichenrädern.

Meine Konstruktion basiert auf den Schwanenhalsdrehgestellen von Knupfer. Die Betätigung erfolgt mechanisch über einen seitlich am Wagen angebrachten Hebel und ein Gestänge auf beide Drehgestelle. Ein Hydraulikantrieb oder Druckluftbetrieb ist möglich. Somit könnte mit den Bremsen ein ganzer Zug ausgerüstet werden. Ich habe diese hydraulische Variante noch nicht getestet.

Die E 77 10

Im Kapitel 'Die Fahrzeuge' habe meine beginnende Vorliebe für eine der dienstältesten und betriebsfähigen E-Lok Deutschlands beschrieben. Im Herbst 2006 begann der Bau meines Exemplars im Maßstab 1:11.

Auch hier stand am Anfang die Konstruktion.

Zugegeben - ein gewöhnungsbedürftig primitiver Anfang. Aber die Hauptmaße und die Konstruktions- und Antriebprinzipien sind festgelegt, nun kann die Detailarbeit beginnen.

So zeigte sich im Spätherbst 2006 der Rahmen. Wie im Original existieren zwei identische Fahrwerke mit je einem Antrieb. Die Motoren haben jeweils 350W Leistung, was in Verbindung mit dem relativ hohem Gewicht der Lok eine Garantie für eine große Betriebsleistung ist. Die Akkus werden auf der Brücke zwischen den Fahrwerken ihren Platz finden und so die Achsen gleichmäßig belasten. Das Mittelteil ist abnehmbar, so dass die Lok zum Transport in drei Teile "zerfällt". Das ist wichtig, um die Maschine ohne Hilfe Dritter leicht transportieren zu können.

(großes Bild durch Doppelklick)

Die Elektrik und Elektronik findet im hinteren Lokteil ihren Platz. Die Elektrik

besteht aus einem Hauptschalter (bewährt durch den Stromabnehmer betätigt -

Sicherheitsmaßnahme!), dem Relais für das Signalhorn und die Ladeschaltung. Im

Betrieb sind die Akkus in Reihe geschaltet. Zum Aufladen werden sie parallel

geschalten, um mit einem normalen 12V-Ladegerät arbeiten zu können. Eine

Schutzschaltung verhindert das Laden, wenn die Akkus in Reihe geschaltet sind.

Für die Motorsteuerung habe ich mich für die moderne Steuerung 4Q_fag von

fag_Regelungstechnik (heute per Mail erreichbar unter 4q-fag@gmx.de) entschieden. Diese Elektronik ist robust, komfortabel,

ermöglicht auch Funkbetrieb und wird meines

Erachtens derzeit durch keine andere Steuerung erreicht. Damit ist der

"Unterbau" der E77 10 fertig.

Die Elektrik und Elektronik findet im hinteren Lokteil ihren Platz. Die Elektrik

besteht aus einem Hauptschalter (bewährt durch den Stromabnehmer betätigt -

Sicherheitsmaßnahme!), dem Relais für das Signalhorn und die Ladeschaltung. Im

Betrieb sind die Akkus in Reihe geschaltet. Zum Aufladen werden sie parallel

geschalten, um mit einem normalen 12V-Ladegerät arbeiten zu können. Eine

Schutzschaltung verhindert das Laden, wenn die Akkus in Reihe geschaltet sind.

Für die Motorsteuerung habe ich mich für die moderne Steuerung 4Q_fag von

fag_Regelungstechnik (heute per Mail erreichbar unter 4q-fag@gmx.de) entschieden. Diese Elektronik ist robust, komfortabel,

ermöglicht auch Funkbetrieb und wird meines

Erachtens derzeit durch keine andere Steuerung erreicht. Damit ist der

"Unterbau" der E77 10 fertig.

(großes Bild durch Doppelklick)

Der Wagenaufbau besteht wie der Rahmen aus drei Teilen. Die beiden

Führerstände mit dem dahinter liegenden Maschinenraum sind identisch und

werden

fest mit dem Rahmen verschraubt. Diese beiden Aufbauten müssen nur im Falle

einer Störung abgenommen werden. Das Mittelteil ist nach Lösen dreier

Flügelmuttern ohne Werkzeug abnehmbar. Somit kann die Maschine leicht in drei

Teile zerlegt werden und die Akkus sind ebenfalls leicht zugänglich. Das

Bild zeigt den Rohbaustand vor dem Lackieren. Die Detaillierung und die

Dachaufbauten fehlen noch völlig.

werden

fest mit dem Rahmen verschraubt. Diese beiden Aufbauten müssen nur im Falle

einer Störung abgenommen werden. Das Mittelteil ist nach Lösen dreier

Flügelmuttern ohne Werkzeug abnehmbar. Somit kann die Maschine leicht in drei

Teile zerlegt werden und die Akkus sind ebenfalls leicht zugänglich. Das

Bild zeigt den Rohbaustand vor dem Lackieren. Die Detaillierung und die

Dachaufbauten fehlen noch völlig.

(großes Bild durch Doppelklick)

Inzwischen sind die Aufbauten fast fertig. Die Lackierung ist erfolgt und die Anschriften und Schilder sind angebracht. Die Dächer sind (fast) komplett, es fehlen nur noch die Hochspannungsleitungen auf dem Dach und die Dachentlüfter für die Führerstände.

(großes Bild durch Doppelklick)

Geschafft! Nach etwa 6 Monaten Bauzeit ist die E 7710 fertig. Es fehlen zwar auf den Führerständen noch die Dachentlüfter, aber die bekomme ich erst im Mai. So lange wollte ich nun doch nicht mit der Jungfernfahrt warten.

(großes Bild durch Doppelklick)

So, nun ist erst mal für eine Weile Pause mit dem Fahrzeugbau.

Die V 23

Wir schreiben das Jahr 2013. Ich habe Lust auf eine kleine Rangierlok, die ich bei Bedarf auch funkferngesteuert einsetzen kann. Dafür fiel die Wahl auf die V 23. Relativ schnell waren die Originalmaße besorgt und die Lok im Maßstab 1:11 gezeichnet. Bei der E 77 10 hat sich aber in den diversen Betriebsjahren gezeigt, dass bei der Kraftübertragung über die Kuppelzapfen diese locker werden können und Nacharbeit erforderlich wird. Das wollte ich hier vermeiden und ich habe mich für je einen innen liegenden Tatzlagerantrieb je Achse entschieden. Die Kuppelstangen und die Blindwelle laufen nun nur noch mit, übertragen keine Antriebskraft. Das wird wohl die Lebensdauer wesentlich vergrößern.

Als Vorlage diente die V23 167 der DB Services Südost GmbH. Basis ist ein einfacher Rahmen, der die beiden Antriebe aufnimmt. Die Antriebe sind einschließlich Motor in sich kompakt (Zahnradgetriebe) und federn als Ganzes im Rahmen – das vom Tatzlagerantrieb her bekannte Prinzip. Der Rahmen trägt die Puffer, die Lampen und oben das Bodenblech, worauf die elektrischen Komponenten montiert werden. Diese komplette Einheit ist fahrfertig.

Der vordere Antrieb liegt im Rahmen, der hintere Antrieb ist stehend angeordnet.

Rahmen (großes Bild nach Anklicken)

Nachfolgende Bilder zeigen Details der Befestigung der Tritte sowie die hintere Pufferbohle mit der Ladebuchse für die Akkus.

Trittbefestigung(großes Bild nach Anklicken)

Auf diesem Rahmen wird die Bodenplatte aufgesetzt. Diese wiederum trägt die komplette Elektronik.

Somit ist der Rahmen fertig und fahrfähig. Der Aufbau hat nicht mehr mit der

Funktion zu tun, er schafft nur das originale Aussehen.

Bodenplatte (großes Bild nach Anklicken)

Der Aufbau besteht aus 1mm Stahlblech. Die beiden folgenden Bilder zeigen den rohen Aufbau ohne und mit den Dächern.

Rohform des Aufbaus (großes Bild nach Anklicken)

Nun fehlt zum ordentlichen Gesamtbild nur noch die Lackierung. Das entstandene Endprodukt gefällt mir zumindest recht gut.

V 23 komplett (großes Bild nach Anklicken)

Die Steuerung erfolgt wie bei allen meinen Lokomotiven mit der Steuerung 4Q_fag von FAG Regelungstechnik. Hier ist die Besonderheit, dass ich zusätzlich zu der Handsteuerung eine Funkfernsteuerung aufstecken kann.

Eine ausführliche Bauanleitung der Lok und ihrer Einzelteile habe ich in der Zeitschrift "Gartenbahnen" Nr. 3/2014 und 4/2014 veröffentlicht. Dazu biete ich auch die Dateien zur Herstellung der Blechteile im Laserschnittverfahren an.

Das SBB-Krokodil der Baureihe Be 6/8 III

Im Jahr 2016 war einmal wieder ein umfangreicheres Projekt fällig. Schon vor Jahren ist mir im Verkehrshaus Luzern des SBB-Krokodil Be 6/8 III besonders aufgefallen und hat mich zum Nachbau angeregt. Außerdem wollte ich das bei der V23 erprobte achsbezogene Antriebskonzept auf eine Großlokomotive übertragen, Letztlich reizte es mich, neue zur Verfügung stehende elektronische Komponenten in ein Lokomotivprojekt zu integrieren. Also begann ich im Februar 2016 mit der Konstruktion auf der Basis diverser Fotos und einem Bauplan für die Nenngröße H0. Dank des CAD-Konstruktionsprogramms "Inventor" konnte ich die Konstruktion im Maßstab 1:11 schnell realisieren und bereits im Frühjahr mit dem Bau beginnen.

Hier das Original, ... und hier der CAD-Entwurf (großes Bild nach Anklicken).

Das Modell besteht wie das Original aus drei wesentlichen Teilen: Je ein vorderes und ein hinteres Triebdrehgestell, verbunden durch den Wagenkasten (Führerhaus). Die beiden Triebdrehgestelle sind mechanisch baugleich. Im Modell beinhaltet das hintere Triebdrehgestell die Elektronik, der Wagenkasten die Batterien und das vordere Triebdrehgestell ist leer. Die Antriebe – wie schon bei der V23 je Achse ein eigener Antrieb – habe ich vorbildwidrig (aber ziemlich unsichtbar) in den Rahmen verlegt. Damit ist einerseits innerhalb der Motorhaube Platz für die Elektronik und andererseits werden über die Stangen keine wesentlichen Kräfte übertragen. Das schont die Zapfen in den Treibrädern und sichert einen langen, störungsfreien Betrieb. Dort, wo in Original der E-Motor sitzt, ist im Modell nur noch ein Scheinmotor übrig, der lastlos mitläuft.

Zuerst habe ich die Antriebe gebaut. Diese basieren auf sehr preiswerten Motoren von OKIN mit je 80W Leistung bei 18V Betriebsspannung. Das ist ausreichend, denn es werden letzlich 6 baugleiche Antriebe eingesetzt. Alternativ gibt es eine passende Konstruktion mit dem leistungsstärkeren (und auch ständig erhältlichen) Motor MY6812. Die nachfolgenden Bilder zeigen die Ausführung mit dem OKIN-Motor. Die Antriebe bestehen aus einem Kastengehäuse mit einem Schneckengetriebe.

(große Darstellung durch Doppelklick auf die Bilder)

Die beiden linken Bilder zeigen den inneren Aufbau mit Schnecke, Schneckenwelle und Motor sowie das darin befindliche Kastengehäuse. Im rechten Bild sieht man den kompletten Antrieb mit Getriebeflanschen, Rahmenlager und den Spannelementen für die Radscheiben.

Die Antriebe werden im Rahmen gefedert gelagert. Im rechten Bild ist die im Rahmen gleitende Lageraufnahme zu sehen, die sich mit je drei Druckfedern im Rahmen abstützt. Die Radscheiben werden mit je drei Spannringen verbunden. Das hat gegenüber dem Aufschrumpfen den Vorteil, dass die Verbindung zum Justieren der Radscheiben lösbar ist.

Der Rahmen besteht aus 8mm-Stahlblech mit mehreren Rahmenverbindern, ebenfalls aus 8mm Stahlblech. In den Rahmen wird neben den drei Antrieben die Laufachse eingebracht. In der Mitte findet der Dummy-Antrieb seinen Platz. Im Original treibt von

hier aus der E-Motor die Lokomotive über die Stangen an. Da im vorliegenden

Modell die Motorkraft von jeder Achse kommt, müssen die Stangen keine Kräfte

übertragen, nur den "Antrieb" drehen. Das schont die Treibzapfen in den Rädern

und schafft Platz oben auf den beiden Triebdrehgestellen. Komplettiert mit den

Stangen, der Dummy-Federung, der Bremsattrappen usw. sehen die kompletten Rahmen

für die Triebdrehgestelle aus, wie im nebenstehenden Bild gezeigt.

hier aus der E-Motor die Lokomotive über die Stangen an. Da im vorliegenden

Modell die Motorkraft von jeder Achse kommt, müssen die Stangen keine Kräfte

übertragen, nur den "Antrieb" drehen. Das schont die Treibzapfen in den Rädern

und schafft Platz oben auf den beiden Triebdrehgestellen. Komplettiert mit den

Stangen, der Dummy-Federung, der Bremsattrappen usw. sehen die kompletten Rahmen

für die Triebdrehgestelle aus, wie im nebenstehenden Bild gezeigt.

Rahmen Laufachse Dummy-Antrieb Rahmen vollständig

(große Bilder nach Anklicken)

Eine besondere Herausforderung war die Kurvengängigkeit der Maschine. Durch die extreme Länge der Lokomotive besteht die Gefahr den Klemmens oder gar des Entgleisens in der Kurve. Dem wurde vorgebeugt, indem die Antriebe seitenverschiebbar ausgeführt wurden. Die Konstruktion ermöglicht je Antrieb eine Seitenverschiebung von +/- 5mm. Durch Zwischenringe wird der mittlere Antrieb seitenfixiert, die anderen beiden Antriebe können seitlich die Verschiebung voll nutzen. So wurde erreicht, dass Kurven bereits ab einem Radius von 7m problemlos durchfahren werden können. Da die Stangen keine Kräfte übertragen, hemmen diese die Seitenverschiebung nahezu gar nicht.

Auf die beiden Triebdrehgestelle werden Bodenbleche aufgeschraubt, die letztlich die Motorhauben tragen werden. Bis zu diesem Bauschritt sind beide Triebdrehgestelle identisch aufgebaut. Auf dem hinteren Triebdrehgestell findet auf dem Bodenblech die gesamte Elektronik Platz. Die beiden nebenstehenden Bilder zeigen das vordere und das hintere Triebdrehgestell. .

vorderes Triebdrehgestell Elektronik auf dem hinteren Triebdrehgestell

noch unverdrahtet (große Darstellung durch Doppelklick)

Auf die Triebdrehgestelle werden die Motorhauben aufgesetzt. Diese sind nahezu baugleich, lediglich in der hinteren Haube befindet sich der Durchbruch für den Anschluss des Bedienteils und eine Seitenklappe (Zugang zu den Bedienelementen).

Die

Motorhauben bestehen aus einem ausgelaserten Blechteil, das gebogen die

Grundform ergibt. Die vorderen Ecken werden mit Glasfasermatte und Kunsthart

oder

Die

Motorhauben bestehen aus einem ausgelaserten Blechteil, das gebogen die

Grundform ergibt. Die vorderen Ecken werden mit Glasfasermatte und Kunsthart

oder

eingelötetem Kupferblech geschlossen, so dass ordentlich runde Konturen entstehen. Die seitlichen Lüftungsgitter sind ebenfalls gelaserte Rohteile, deren Lamellen gleichmäßig gebogen

werden.

Die Rahmen um die Lüfter bestehen aus Messingprofil. Alle diese Anbauten werden mit Schrauben M1,6 oder Kerbnägeln mit der Motorhaube verbunden. Details wie Handlauf,

Treppen usw. vervollständigen die Aufbauten. Die Laternen nach SBB-Bauart wurden nach einem Hand-Urmuster aus Weißmetall gegossen.

Die Verbindung der Triebdrehgestelle wird durch das Führerhaus realisiert. Der Wagenkasten ist ein Blechbiegeteil, zusammengesetzt aus je zwei Front- und zwei Seitenwänden. Das

Dach ist auf einer Rundbiegemaschine grob in Form und mit Dachstabilisatoren exakt auf Maß gebracht. Isolatorattrappen, gedreht aus Aluminium, und die Stromabnehmer

vervollständigen das Führerhausdach.

Motorhaube

(große Darstellung durch anklicken)

Führerhausseitenwände Führerhausdach von innen Führerhaus komplett

(große Darstellung durch Doppelklick)

Die beiden Stromabnehmer sind ebenfalls im Eigenbau entstanden. Die Bügelarme bestehen aus Messingprofilen, die hart verlötet wurden, der obere Teil aus Stahldraht. Das exakte Biegen

und Justieren erfordert viel Geduld, aber wenn am Ende der Stromabnehmer ordentlich in beiden Stellungen einrastet ist der Erbauer rundum zufrieden.

Bügelarmpaar Stromabnehmer komplett

Jetzt sind alle sichtbaren Teile des SBB-Krokodils fertig. Optisch ist die Lokomotive schon eine Augenweide:

Aber es gibt auch noch nicht sichtbare Elemente, die es wert sind, erwähnt zu

werden. Damit die Maschine fahren kann ist unbedingt eine Steuerung notwendig.

Ich habe die vielfach bewährte Steuerung 4Q_fag von

http://www.fag-regelungstechnik.de

eingesetzt. Die vielen Vorteile wurden schon oft besprochen (z.B. im Artikel

"V23", Zeitschrift Gartenbahnen 3/2014), so dass ich sie hier nicht weiter

ausführen muss. Diese Steuerung ist sowohl für den Funkbetrieb als auch für den

Betrieb mit drahtgebundenem Steuerteil geeignet. Ich bevorzuge die

drahtgebundene Variante, weil ich so den eingebauten Tachometer sehen kann.

Später dazu mehr. Links im oben stehendem Bild ist die SUB-D-Buchse - der

Anschluss für das Handbedienteil - zu sehen. Im Führerhaus sind zwei

12V-Batterien untergebracht. Mit diesen Komponenten - Batterien, Handbedienteil

und Steuerung 4Q_fag wäre die Lokomotive bereits fahrbereit. Zusätzlich ist ein

handelsüblicher KFZ-Kompressor mit Fanfare zur

Signalgebung

eingebaut. Die richtungsabhängige Beleuchtung muss ich nicht extra erwähnen,

wohl aber die Dual-Color-LED in den Lampen. Diese LED leuchten je nach

Ansteuerung weiß oder rot. Wichtig zu erwähnen ist die Ladeschaltung. Im

Fahrbetrieb sind die beiden Batterien in Reihe geschaltet, zum Laden werden sie

automatisch parallel geklemmt. So kann ein normales 12V-Ladegerät benutzt

werden. Die Ladespannung wird mit Plus am Stromabnehmer, mit Minus am Gleis oder

am Wagenkasten angeschlossen. Die Elektronik erkennt, dass Ladespannung anliegt

und schaltet die Akkus vom Reihen- zum Parallelbetrieb. Weiterhin ist in dem

Krokodil ein Soundgenerator der Fa. Dietze eingebaut. Dieser liefert genau die

Originalgeräusche des Krokodils einschließlich des Original-Pfeifsignals. Ein

18W-Verstärker sorgt dafür, dass die Lokomotive nicht zu überhören ist.

Natürlich ist die Lautstärke einstellbar und der Sound auch ganz abstellbar.

Signalgebung

eingebaut. Die richtungsabhängige Beleuchtung muss ich nicht extra erwähnen,

wohl aber die Dual-Color-LED in den Lampen. Diese LED leuchten je nach

Ansteuerung weiß oder rot. Wichtig zu erwähnen ist die Ladeschaltung. Im

Fahrbetrieb sind die beiden Batterien in Reihe geschaltet, zum Laden werden sie

automatisch parallel geklemmt. So kann ein normales 12V-Ladegerät benutzt

werden. Die Ladespannung wird mit Plus am Stromabnehmer, mit Minus am Gleis oder

am Wagenkasten angeschlossen. Die Elektronik erkennt, dass Ladespannung anliegt

und schaltet die Akkus vom Reihen- zum Parallelbetrieb. Weiterhin ist in dem

Krokodil ein Soundgenerator der Fa. Dietze eingebaut. Dieser liefert genau die

Originalgeräusche des Krokodils einschließlich des Original-Pfeifsignals. Ein

18W-Verstärker sorgt dafür, dass die Lokomotive nicht zu überhören ist.

Natürlich ist die Lautstärke einstellbar und der Sound auch ganz abstellbar.

Bei dieser neuen Lokomotive wollte ich von Beginn an einen Kilometerzähler einbauen, der die Gesamtfahrstrecke der Lok registriert. Die bisher bekannten Lösung (z.B. Fahrradtachometer) haben den Nachteil, dass sie zumindest bei Batteriewechsel das Gedächtnis verlieren. Ganz neu - momentan noch nicht mal auf dem Markt - ist das Tachometer DSK-fag. der Firma fag-regelungstechnik das diesen Nachteil nicht hat. Dabei handelt es sich um ein kleines Gerät, welches die aktuell gefahrene Geschwindigkeit anzeigt, den Tageskilometerstand, den Gesamtkilometerstand, die Betriebsstunden und einen Schaltein- und -ausgang hat, der nach einer frei programmierbaren Entfernung aktiv wird. Dieses Wunderwerk der Technik konnte ich als Tester in das Krokodil einbauen. Damit die Geschwindigkeit während der Fahrt abgelesen werden kann, habe ich das DSK-fag in das Handbedienteil integriert. Aber was, wenn die Bedienteile zwischen verschiedenen Lokomotiven getauscht werden? Dann ist die Gesamtkilometerangabe nicht mehr einer Lokomotive zuordenbar. Deshalb habe ich ein zweite DSK-fag in die Motorhaube eingebaut. So ist die exakte Laufleistung genau dieser Lokomotive nachvollziehbar. Da das DSK-fag preiswert ist, kann der Aufwand gerechtfertigt werden.

Manchmal muss das SBB-Krokodil transportiert werden. Bei dieser Länge und dem Gewicht schwer machbar. Deshalb ist die Lokomotive dreiteilig und ohne Werkzeug mit wenigen Handgriffen trennbar. Das Führerhaus kann nach oben abgenommen werden. Jetzt können die Batterien ausgebaut werden (steckbare Verbindungen) und der Führerhausboden wird nach oben abgezogen. Nun sind die beiden Triebdrehgestelle nicht mehr verbunden und können separat transportiert werden.

Ich habe für den Nachbau des SBB-Krokodils Be 6/8 III eine detaillierte Bauanleitung mit allen notwendigen Zeichnungen im Neckar-Verlag veröffentlicht.

Diese Bauanleitung ist unter https://hobby.neckar-verlag.de/bauplan-sbb-krokodil-6-8-iii erhältlich. Dazu biete ich dort auch die Dateien zur Herstellung der Blechteile im Laserschnittverfahren an.

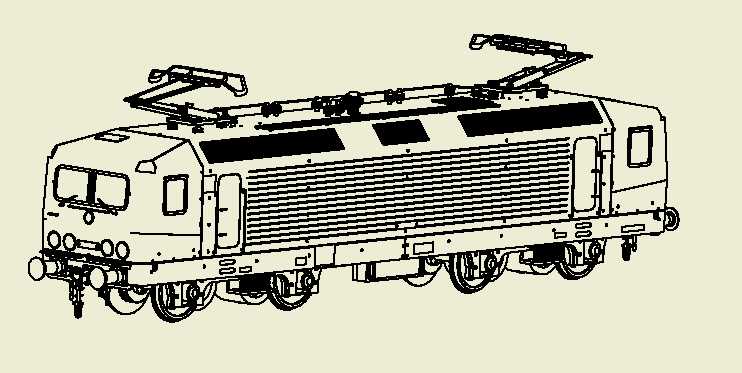

Die BR 243

Nach einigen Jahren Pause ist die Zeit gekommen, wieder einmal ein neues Modell zu bauen. Meine Wahl ist auf die BR243 gefallen. Sie wurde ab 1983 bis 1991 in Hennigsdorf in ziemlich großer Stückzahl produziert. Mir scheint sie für die Gartenbahn besonders geeignet, da sie durch ihre große Länge (1506mm im Modell) genügend Platz für große Akkus bietet - eine Voraussetzung für schwere Züge mit vielen Mitfahrern. Außerdem bekommt sie durch ihre Größe ein nennenswertes Gewicht, wodurch sie nicht so schnell schleudert. Und es ist Platz für starke Motoren: Je Drehgestell zwei Stück mit je 250W Antriebsleistung, also eine Gesamtleistung von 1000W.

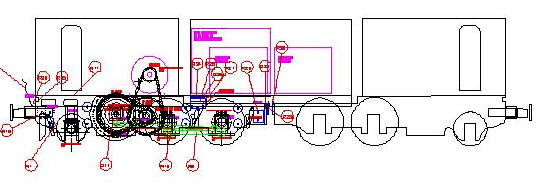

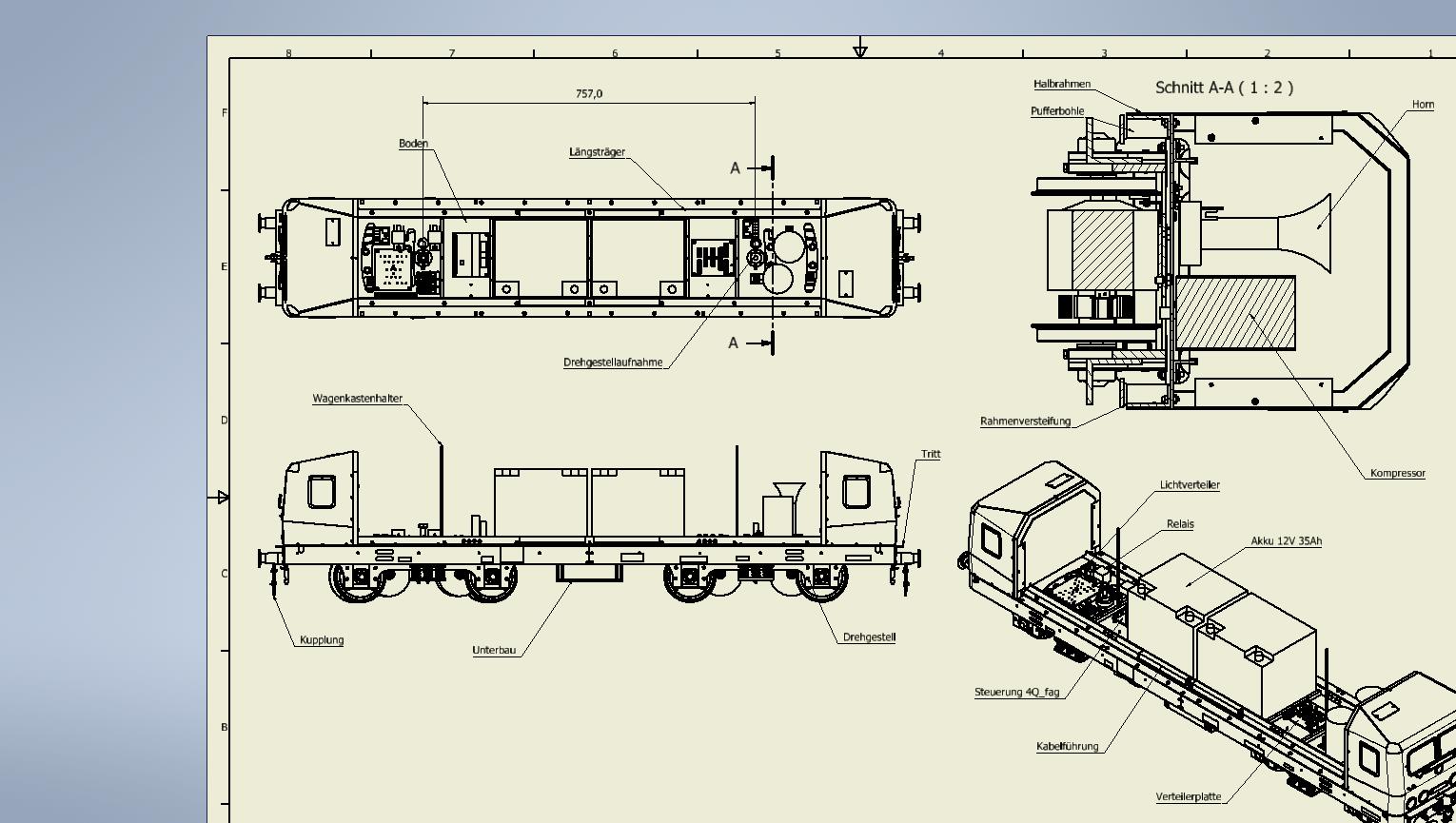

Hier das Original Hier die Zeichnung des Modells

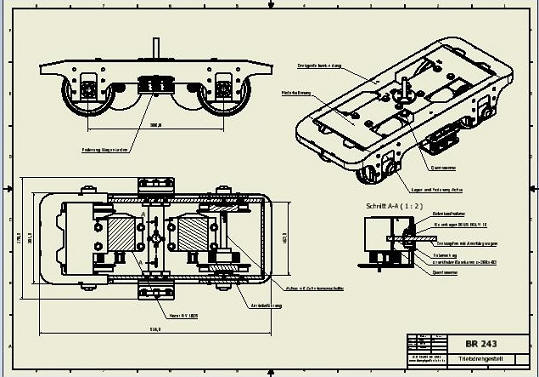

Die erste Etappe ist geschafft: Die Triebdrehgestelle sind einsatzbereit. Aus der Zeichnung kann man die Maße und den prinzipiellen Aufbau sehen.

In einem Rahmen sind die Achsen (Achsabstand 300mm) federnd geführt. Sie sind kugelgelagert. Im Rahmen befinden sich zwei Motoren MY 1025 mit einer Leistung von je 250W. Diese Leistung garantiert eine hohe Zugkraft. Die Kraft wird mit Zahnriemen auf die Achse übertragen. Somit kann ein mechanisches Zahnrad- oder Kettengetriebe verzichtet werden. Langlöcher in der Motoraufnahme ermöglichen die exakte Spannung der Zahnriemen. Die Übersetzung ist so ausgelegt, dass bei der Nenndrehzahl der Motoren unter Last eine Höchstgeschwindigkeit von ca. 8 km/h erreicht wird.

Außenliegend befinden sich - wie im Original - sechs Druckfedern, die dann den Wagenkasten tragen werden.

Untenstehendes Bild zeigt deutlich diese Einzelheiten.

Um dem Original möglichst zu entsprechen, befindet sich um den Rahmen eine Verkleidung. Die hervorstehenden Achslager sind ebenfalls nur optisch notwendige Attrappen.

Der Winter ermöglicht ein zügiges weiterarbeiten. Inzwischen ist der Rahmen entstanden. Der Rahmen nimmt die beiden Triebdrehgestelle auf und trägt alle Aufbauten und die "Innereien".

Der Rahmen besteht aus einer Bodenplatte, die oben und unten mit Winkelschienen stabilisiert wurde. Unten ist an diese Winkelschiene zusätzlich die Rahmenverkleidung angeschraubt.

Die Pufferbohlen mit den Puffern und den Kupplungen sind ebenfalls mit diesen Trägern verbunden, denn im Betrieb werden hier große Kräfte auftreten. Die Motorleistung von insgesamt 1000W wird zu spüren sein. Deshalb wurde dieser Teil recht robust aufgebaut.

Die Trittleiste über den Puffern habe ich ebenfalls etwas robuster gestaltet, als es der Maßstab eigentlich vorgibt. Sie sollen eine Schutzfunktion für die Führerhäuser übernehmen, sollte es später im Betriebsdienst beim Rangieren etwas zu robust zugehen.

Als Nächstes sind die beiden Führerhäuser an der Reihe. Das sind relativ komplizierte Blechbiegeteile, die innenliegend mit Rahmen stabilisiert und in das Maß und die Winkel gezwungen werden. Die Schnittkanten werden nach dem Biegen hart verlötet und verschliffen. Diesen Bauzustand zeigt das untenstehende Bild.

Nun kann die Vereinigung der Führerhäuser mit dem Rahmen erfolgen. Die Führerhäuser werden nach ihrer Komplettierung mit den Lampen, Scheiben, Scheinwerfern usw. und dem Innenausbau mit dem Führerstrand auf dem Rahmen aufgeschraubt. Untenstehendes Foto stellt diesen Bauzustand dar. Gut zu erkennen, ist der imitierte Führerstand und die Steuerung 4Q_fag von Rüdiger. Davor, nicht ganz so gut zu erkennen ist die Kabelverteilerplatte und die beiden Relais. Eigentlich kann die Steuerung 4Q_fag alle Funktionen relaislos ausführen. Aber die Sicherheit gebietet den Einsatz eines Hauptrelais. Das unterbricht im Notfall die Stromversorgung. Der hintere Stromabnehmer ist mit einem Schnappschalter mechanisch gekoppelt. Dieser schließt nur in der Stellung "Bügel oben". Sollte nun z.B. ein Kind die Kontrolle über die Lok verlieren, so kann jeder daneben Stehende einfach den Bügel herunter drücken und die Maschine stoppt.

Ein weiteres Relais ist für die Ladeschaltung da. Klemmt man das Ladegerät am Bügel und am Gleis an, so schaltet das Ladegerät die beiden eigentlich in Reihe geschalteten Akkus parallel. So können beide Akkus gleichzeitig mit einem normalen 12V-Ladegerät aufgeladen werden.

Den Platz für die beiden Akkus in der Lokmitte kann man auf dem Foto gut erkennen. Im Vordergrund ist noch der Kompressor für das Signalhorn zu sehen, das Horn ist dahinter verdeckt.

Die vorgesehene Bestückung des Rahmens verdeutlicht folgende Zeichnung:

Es ist wieder etwas Zeit vergangen und die elektrische Verkabelung ist fertig. In diesem Zustand ist die Lokomotive bereits fahrfähig,

Nun fehlt nur noch der Wagenkasten. Er besteht aus einem U-förmig gebogenen Blech mit innen liegenden Spanten zur Stabilisierung. Diese Spanten haben unten kleine Verlängerungen, die im Rahmen einrasten und somit Lagestabilität verleihen. Unter dem Dach sind zwei zylinderförmige Aufnahmen angeschraubt, die die Befestigungsstangen zentrieren und so das Aufsetzen des Wagenkastens erleichtern. Ebenfalls unter dem Dach befindet sich ein Schnappschalter, der bei abgesenkten Stromabnehmer die Stromversorgung unterbricht. Das ist eine Sicherheitsmaßnahme, falls beispielsweise ein Kind die Kontrolle über die Lokomotive verlieren sollte. So kann ein Danebenstehender durch Absenken des Stromabnehmers die Lok stoppen.

Markant sind die seitlichen Sicken. Da mir die technischen Möglichkeiten zum Anbringen der Sicken fehlen, habe ich hier getrickst. Angeklebte Halbrundprofile sehen doch auch so aus - oder?

Jetzt kann die Lokomotive fertiggestellt werden. Den Wagenkasten über den Rahmen stülpen und die Maschine ist komplett.

"Fertsch" kann der Sachse nun beruhigt sagen. Es hat Spaß gemacht, diese Maschine in etwa fünf Monaten zu konstruieren und zu bauen.

Ein universelles Drehgestell

Wie im Abschnitt "Fahrzeuge" schon erwähnt, fehlt auf dem Markt ein Triebdrehgestell. Deshalb habe ich es mir zur Aufgabe gemacht, ein Drehgestell zu konstruieren, das als "nackiges" Drehgestell leicht zu bauen ist und zuverlässig läuft, aber auch mit einem kräftigen Motor zum Triebdrehgestell erweitert werden kann. Letztlich ist es auch noch möglich funktionierende mechanische Bremsen, elektrisch betätigt, einzubauen.

Hier die Grundform, das einfache Drehgestell:

.jpg)

Die hier montierten Zahnriemenscheiben sind in der Grundausführung nicht notwendig. Die Radlageraufnahmen aus Messing gleiten in Messing-Winkelprofilen. Damit ist ein Anrosten nach langem Stillstand ausgeschlossen. Die eigentlichen Radlager sind Pendellager. So kann die Achse bei schlechter Gleislage unterschiedlich tief einfedern, ohne das etwas klemmt.

Auf diese Grundform aufbauend kann das Drehgestell mit einem Motor MY 6812 (150W) motorisiert werden.

.jpg)

.jpg)

Gut zu erkennen ist die mittige Montage des Motors mit den Zahnziemen sowie die Riemenspanner, mit denen die richtige Zahnriemenspannung eingestellt werden kann.

Diese Version kann nun noch mit mechanischen Bremsen erweitert werden:

.jpg)

Gut zu erkennen sind die beiden Linearantriebe, die die Bremsen betätigen. Legt man dort 12V an, so fahren sie - je nach Polung - aus oder ein. Sie können auch zwischendurch an jedem Punkt gestoppt werden. So

ist u.a. eine Feststellbremse möglich, die auch ohne anliegende Spannung fest bleibt. Die Bremsgestänge sind aus nichtrostendem Stahl und Messing, so kann keine Korrosion die Bremse blockieren.

Alle Details sind im Neckar-Verlag veröffentlicht, so dass jeder diese Drehgestell bauen kann. Dort ist eine ausführliche Baubeschreibung erschienen, die Laserschnittdateien und alle Zeichnungen sind abrufbar.